技術紹介

様々な生産ニーズに応える

生産設備

時代のニーズに活きる製品づくりには、常にお客さまの声を積極的に取り入れ、

高精度・高生産・省エネ化を叶える最新の生産設備の導入を目指しています。

実績のある設備と、最新鋭の技術を凝縮させ安定した製品生産を実現しています。

また、受注分析から生産方法を確立し、多品種、少量生産にも対応しております。

主要設備

■本社工場 建屋面積/2,400㎡ (工場① 1,000㎡ / 工場② 980㎡ / 事務所 420㎡)

鍛造

- フリクションプレス

- Osterwalder、イワタ 他 計4台

- クランクプレス

- AMADA 4台

- ショットブラストマシン

- SINTO、ニッチュー 計2台

- 自動丸鋸切断機

- TSUNE 3台

- 2次元CAD

- SolidMX 3台

- 3次元CAD

- NX 2台

- マシニングセンター

- MAKINO

- 汎用フライス盤

- SHIZUOKA 1台

- 汎用旋盤

- MORI、YAMAZAKI 2台

- NC旋盤

- MORI 1台

- 放電加工機

- MITSUBISHI 1台

- ワイヤーカット

- MITSUBISHI 1台

- 帯鋸盤

- 大東GAⅢ410 1台

機械加工

- NC旋盤

- CL2000(MORI) 3台

- NC旋盤

- CELOS NLX2500(MORI) 1台

- NC旋盤

- NLX2500(MORI) 1台

- 立型NC旋盤

- VL-553Ⅱ(MORI) 1台

- マシニングセンター

- ACCUMILL4000(MORI BT30) 1台

- マシニングセンター

- S1000X1N(brother BT30) 1台

- 横型マシニングセンター

- NH6300DCGⅡ(MORI BT50) 1台

■山東工場 建屋面積/1,150㎡ (工場① 830㎡ / 工場② 240㎡ / 会議室 80㎡)

- フリクションプレス

- FUJICAR、ENOMOTO 計4台

- サーボプレス

- AMADA

- クランクプレス

- シノハラ、AMADA 計6台

- ショットブラストマシン

- ニッチュー、SINTO 2台

- 自動丸鋸切断機

- TSUNE 2台

■青垣工場 建屋面積/800㎡

- フリクションプレス

- FUJICAR、イワタ 計3台

- クランクプレス

- シノハラ、AMADA 計4台

- ショットブラストマシン

- サカエ 1台

- 自動丸鋸切断機

- TSUNE 2台

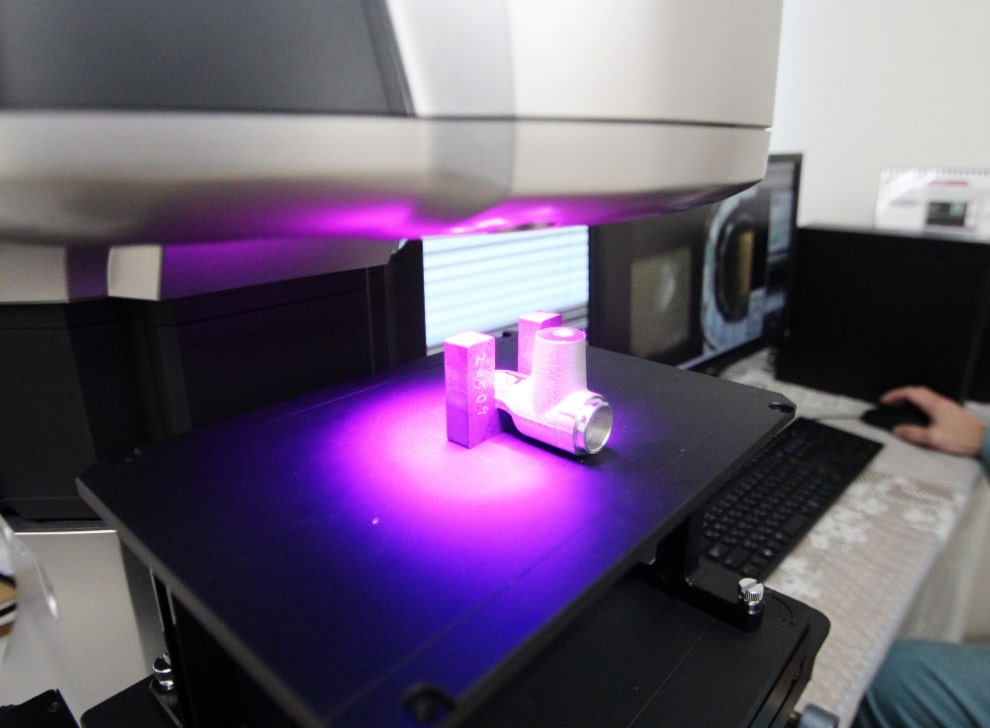

SDE 3030

TJ100GL

製造工程

非鉄金属の銅は、電気部品を中心とした端子類・架線金物等に、

黄銅(真鍮)はバルブや各種継手、水道・ガス・電気機器部品に、

そしてアルミは自動車部品をはじめ、あらゆる分野の製品に使用され、

SSA工業はこれら多品種の鍛造品を長年培われた鍛造技術で製造しています。

プロセスムービー

-

材料

-

切断

-

鍛造

-

バリ抜き

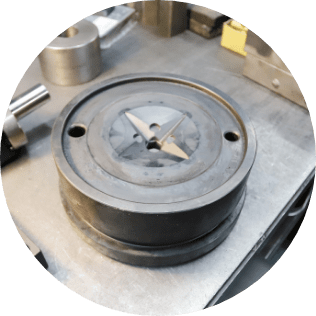

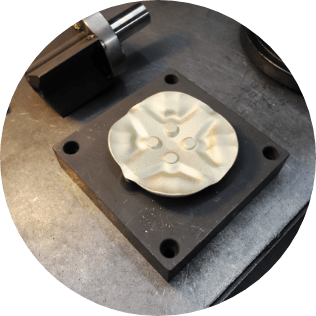

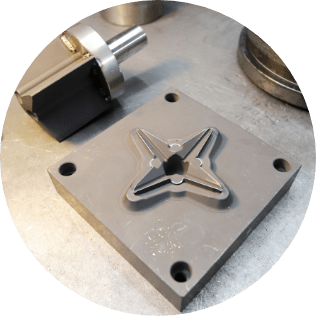

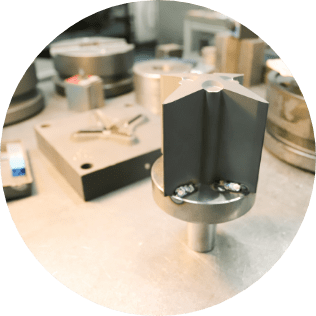

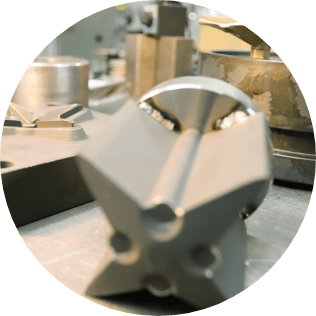

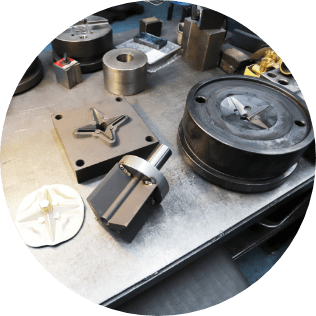

金型製作

お客様と製品形状についてお打ち合わせさせて頂き、ご承認頂いた図面・データから、金型3Dデータを作成します。

金型の種類・構造・用途により、鋼材の種類・大きさ・熱処理硬度を選定し、MC機で当社標準素型に製品形状を切削加工します。

協力会社殿で、焼入れ・焼き戻しの熱処理を施す事により、鍛造・バリ抜きに耐えうる強度が得られます。

熱処理後、特に製品部を手作業により鏡面近くまで研磨します。この研磨作業は、鍛造性・製品表面粗さ・金型寿命が左右される重要な工程です。

同様に製作されるトリミング型(抜型)と共に、実際の鍛造機・バリ抜きプレスで試作し、製品寸法・材料変形による有害なキズ・変形・外観を確認した後、サンプル品をお客様に提出、合格後量産を開始します。

材料

SSA工業が取り扱う金属材は、すべてJIS規格に準拠した高品質な国内材に限定しています。お客さまから指定された金属材を使用する場合でも、原則JIS規格に準拠する金属材でのご依頼にのみ対応させていただいております。

強度、耐久性ともに優れた高品質製品をご提供するSSA工業ならではの「こだわり」は、この材料選定から始まるのです。

切断

使用する金属材に適した専用切断機にて、製品に応じて決められた適切な材料径・長さ・重量で材料を切断します。難削材と呼ばれる特殊素材にも対応。データ制御された正確な切断工程を経て、材料は次工程・加熱へと送られていきます。

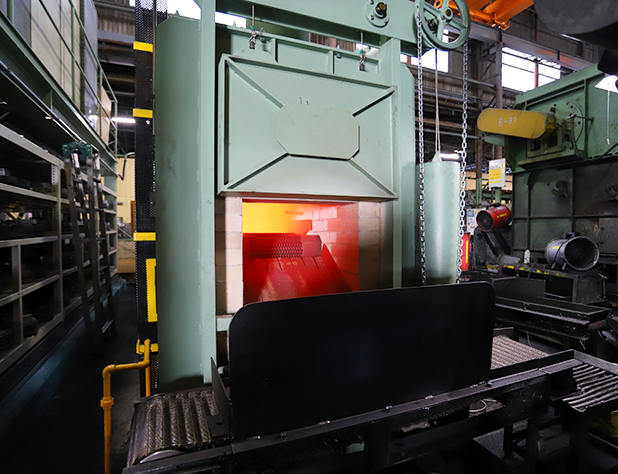

加熱

加熱工程では、各材料素材ごとに設定された「鍛造に適した温度域」まで加熱されます。

例えば真夏と真冬など、外気温の変化によって炉内に送り込まれる材料の温度も変化します。

これらの微細な変化にも炉の出力を調整し、ピンポイントで材料を加熱することで、後に控える鍛造工程をスムーズに進めることができるのです。

鍛造

加熱された材料は、鍛造工程にて専用金型を用いてプレスされ、必要な形状へと成型されます。

プレス機のコンディションや離型剤の分量、また僅かな金型取付のズレなどが原因で品質にバラツキが生じる非常にデリケートな工程であり、安定したプレス成型を実現するSSA工業にとっては最も大きな優位性を持つ工程であるともいえます。

バリ抜き

鍛造工程にてプレスされた成型品の周囲に残った「バリ」を、専用のプレス機にて取り去ります。

熱処理・洗浄・ショット

鍛造する金属種ごとに適した熱処理を施すことで、強度や耐腐食性を付与します。また、酸洗い・ショットブラスト・バレル処理など、幅広い表面処理加工技術を用いてそれぞれの部材の使用シーンや利用用途に適した後処理加工に対応しています。

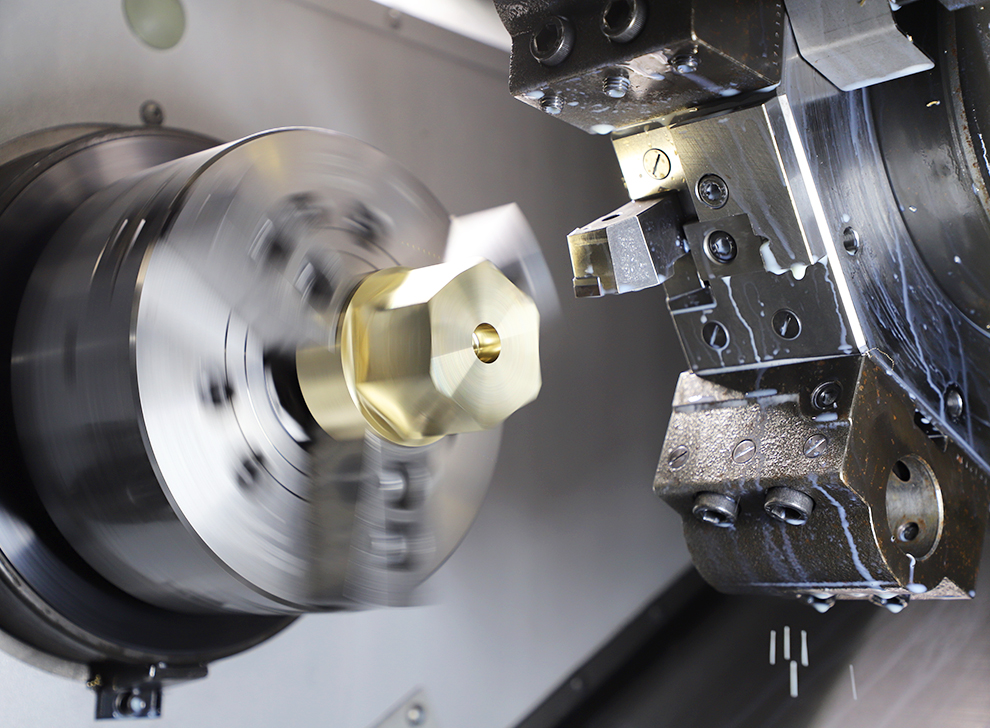

機械加工

鍛造工程にて打ち出されたパーツは、設計図面に即した機械加工による穴あけ・組み立てなどを経て、さらに精緻に成形されます。

検査(出荷前検査・寸法検査)

完成した成形品は、ノギスやマイクロメータに加えて、三次元測定機・画像測定器を用いて精緻に寸法検査が行われます。厳しい検査基準をクリアした商品が最終の出荷工程へと送り出されます。

出荷

全ての工程を経て、品質基準をクリアした高品質部材。お客さまご指定の所定の場所まで、弊社工場より出荷されます。